通过采用新的材料解决方案 寻求削减电动汽车的电机成本

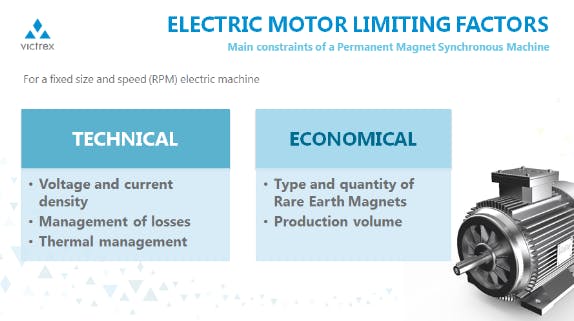

随着电动汽车(EV)销量的增长,电机制造商不断面临压力,他们必须以开发更经济、体积更小、更高效的大功率密度电机。在此过程中,大多数电机制造商选择采用永磁同步电机(PMSM),因为与其他类型的电机相比,这种类型的电机具有更高的效率和更小的体积。简而言之,永磁同步电机更小、更节能。此外,如果以单位体积功率定义功率密度,那么与替代方案相比,PMSM具有相对较高的功率密度。

但PMSM也有一定局限性。电功率可能会因轴承、绕组和磁芯的机械损耗而受到限制,因为在这些部件中会发生涡流、磁滞和焦耳热效应。PMSM还被设计成当温度达到可能破坏其内部绝缘时切断电源,因此热管理是电动汽车电机的一个关键性能因素——绝缘系统设计显然是有益的。

PMSM还对成本造成限制,主要是因其使用了稀土(RE)磁铁,稀土磁铁通常占据原材料成本的50-55%。减少RE用量可显著降低PMSM成本,并有助于节省宝贵的资源。

其中一种方法就是通过采用浸渍树脂和相间绝缘纸,来改善PMSM的内部绝缘。对于分布式绕组电机,槽衬和浸渍树脂可在很大程度上改善热管理,从而提高电机效率。槽衬使用的绝缘材料通常是层压形式的间位芳纶纸,中间是一层聚合物薄膜。根据性能和成本要求,可在各类聚合物薄膜中选择使用。

理想的槽衬材料是什么样子?

理想的槽衬材料在峰值载荷条件下是可靠的,并且具有改善的机械性能,可降低绕组缺陷风险,并提高抗穿刺能力,从而提高铜密度和槽填充比。设计工程师希望在相同击穿电压条件下槽衬越薄越好,通过采用比间位芳纶纸导热系数更高的绝缘材料,来降低绕组温度。绝缘体在恶劣环境下也应该是可靠的,并且能够耐水解和耐腐蚀性化学物质。

为寻找“理想”的槽衬绝缘体,威格斯工程师进行了一次模拟试验,用150微米APTIV™ 薄膜替代250微米间位芳纶PET层压槽衬材料。他们与电机设计有限公司(Motor Design Ltd.)合作,在2012款日产聆风车型上采用80kW PMSM进行了模拟试验。电机设计有限公司专注于仿真软件,可帮助提高电机性能并优化冷却系统。

APTIV™ 薄膜解决方案模拟试验带来希望

- 采用薄40%、导热性更好的热塑性槽衬,可改善来自线圈、定子铁芯和外水套冷却系统的热流。

- 与传统复合材料相比,APTIV™ 薄膜优异的导热性可改善热管理,并将绕组温度峰值降低2-3°C,同时帮助电机保持冷却。

- 随着热管理得到改善和槽衬变薄,铜密度(即,槽填充系数)随之增加2%。

- 转矩输出增加5%——对于同样大小的电机而言,这意味着功率输出更高。

目标:通过采用新的槽衬解决方案以节约成本

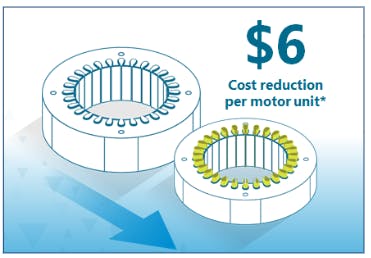

诚然,APTIV™ 薄膜作为绝缘体比通常的间位芳纶纸更为昂贵。但当从更小的电机上获得相同性能时,就存在成本降低空间,因为在不影响连续转矩输出或可靠性的

此外,根据纽卡斯尔大学和捷豹路虎(JLR)联合研究的成本模型,电机设计有限公司的模拟试验得出的结论是,每台电机可节省6.0美元成本。*换句话说:采用具有更高价值的热塑性绝缘材料(本案例采用了威格斯的APTIV™ 薄膜),可提高电机性能,并通过电机节约了材料总成本节,同时确定了理想的槽衬材料。情况下,可以缩短轴向长度。这可降低电机的材料成本,因为铁芯和稀土磁铁的体积也会减小,从而减轻电机重量,并最终降低车辆自

身重量,进而降低燃料成本。

有关电机中APTIV™ 薄膜绝缘系统优势的更多详情,我们会根据需求安排网络研讨会。

*稀土磁铁价格在很大程度上取决于镝和铽的含量,这两种元素的用量都很小,可提高磁性材料的耐温性,也可使磁性材料获得想要的形状——由于制造成本高,弯曲磁铁的价格要贵得多。这个可降低成本“6.0美元”的型号所使采用的2017年价格,默认使用的是基本直形NeFeB磁铁,如N35EH级磁铁。电工钢价格处于单位成本范围(2.35-2.50美元)的低端,并且默认采用“冲压”工艺,而不是成本较高的激光切割工艺。铜的成本保持不变,因为轴向长度越短,铜的用量越少,而当槽衬越薄时,铜密度(槽填充系数)就越高。

© 英国威格斯公司 2018 保留所有权利。免责声明

关于作者

James Bonnett是威格斯汽车事业部的市场技术经理,也是公司电气化动力系统(尤其是电机)方面的专家。他2014年加入威格斯,此前曾在Umeco担任业务和产品开发职务,在科巴姆集团(Cobham Group)担任项目工程职务。James在复合材料和聚合物行业拥有超过15年的经验,他于2001年从利兹大学获得机械工程学士学位,并于2011年回到利兹大学完成制造业领导力MBA学业

关于作者