スーパーエンプラから金属への挑戦状

ポリマーは、人類が考え得るあらゆる機械装置の多様なパーツ作りに、大きな可能性を与えてきました。ポリマーは製品設計者やエンジニアに大きな設計自由度をもたらし、機能的で手頃な価格のパーツ製造の実現に貢献してきました。

ポリマーの発見以前は、多種多様な部品製造を可能にしていたのは金属だったと言えます。ポリマーと同様に金属にもいろいろな種類がありますが、原材料が最終的な部品になるまでには多くの製造工程が必要です。そして金属はポリマーとは違って工程の中で、原材料の多くは最終製品となるまでに失われます。航空宇宙産業においてこれはBuy-to- Fly Ratio、すなわち部品製造のために購入された原材料と最終的に部品となった材料の重量の割合、として知られています。アルミニウムやチタンのような金属合金は最終的な部品を製造するまでに多数の一次加工、二次加工が必要とされるため一般的に高いBuy-to- Fly Ratioが高くなります。アルミニウムは無限にリサイクル可能な材料ですが、効率の悪い製造プロセスでは購入した原材料の大部分はリサイクルに回ってしまうのです。

Geyer, Jambeck and Lawによると、2015年には4億トン超のポリマーが製造されています。その一方、高性能ポリマー(HPP)によって代替可能とされる代表的な金属(主にアルミニウム、スチール、チタン、コバルト、真鍮、銅)の世界的需要は、主要な金属関連の協会による最新統計に基づくと、同時期のポリマーの総消費の4倍前後でした。ここから換算すると、高性能ポリマーによる金属代替はまだその機会の20%程度と見られています。PEEKのような高性能ポリマーの適用範囲がとても広範であることを考慮すると、統計的にも金属代替が加速するチャンスは豊富にあると言えます。

ポリマーの区分はその性能特性と耐熱性によって分けられるのが一般的で、汎用ポリマー(流通量では圧倒的に多い)、エンジニアリングポリマー、そして高性能ポリマー(HPP)の3カテゴリがあります。HPPはその名が示す通り優れた性能を発揮するポリマーです。VICTREX™ PEEKは高性能ポリマーのカテゴリーに属し、その頂点に位置しています。PEEKは熱可逆性の素材であり、機械的性能を失うことなく、溶解して新しい形を作ることができます。PEEK(PolyEtherEtherKetone-ポリエーテルエーテルケトン)ポリマーは、PAEK(PolyArylEtherKetone-ポリアリールエーテルケトン)というポリマー類に属し、製品の高効率化を可能にするポリマーとして近年注目が高まっています。

性能ポリマーの総生産量は70万トン前後と推定されており、そのうちPAEKの生産量はおよそ6,000トンです。高性能ポリマーの総生産量から見ると大海の一滴に過ぎませんが、それでもPEEKは金属代替を可能にする素材として、高温高圧でかつ腐食環境といった過酷な条件が重なる用途に選ばれています。

「金属代替」のメリットとは?

金属部品を樹脂化する、特にVICTREX™ PEEKのような高性能ポリマーで樹脂化をするとどのようなメリットがあるかをご紹介しましょう:

軽量化: PEEKのパーツは優れた比強度のため金属品に比べはるかに軽量です。同じ剛性でも、PEEK製のパーツはスチール製のパーツよりも最大70%軽量化できます。各種車両や航空機を飛躍的に軽量化できると、年々厳しくなる燃費や排ガス規制を順守した製品づくりがしやすくなります。

コスト削減: 原材料費では金属の方が安価ですが、複雑形状の部品をつくろうとすると多くの切削加工に加えて様々な二次加工や後処理など多段階の製造工程を要します。VICTREX PEEKのような高性能ポリマー(HPP)を使用すれば、ワンステップの射出成形加工が可能となり、部品の製造コストは低減でき、さらにエネルギーコストや労働コストも低減でき、切削作業で発生するスクラップの量も減らせます。

設計自由度の向上: ポリマーはその特有の柔軟性と、射出成形または押出成形での容易な加工が可能である点から、製品の小型化や複雑な機能の統合を目指す製品設計者に大きな設計自由度をもたらします。3Dプリンティングに代表される、Additive Manufacturing(付加製造)が確立されるとこの設計自由度はさらなる飛躍をすると見られています。

長寿命化: ポリマーはガラスや炭素繊維を充填剤として加えて特定の特性を強化でき、最終製品は金属品よりも性能向上されるだけでなく、製品寿命も長くなります。高性能PEEKポリマーは、最高200℃までの温度範囲で広範な化学薬品に対する耐性を発揮します。また耐摩耗性や低摩擦係数など素材本来のトライボロジー特性を持つことも、製品の長寿命化とメンテナンス周期の長期化に寄与します。

40%

以下に、VICTREX™ PEEKによる金属代替の成功例をいくつか例を挙げておきます。

- エアバス社の最新鋭航空機A350の扉ブラケットを、アルミニウム製からVICTREX PEEKの炭素繊維強化グレード製に変更し、重量とコストを40%削減。

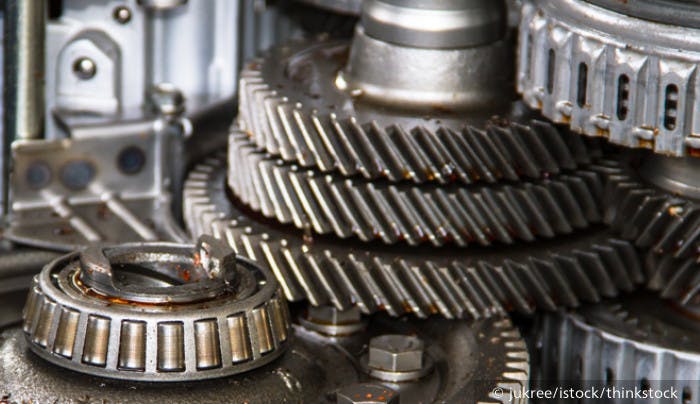

- 鋳鉄製ギヤをVICTREX HPG™製にした結果、自動車エンジンの軽量化(最大68%)、静音化と効率向上 - 騒音・振動・ハーシュネス(NVH)を50%低減 - を実現。

- PEEK製のシール、ガイドリング、ベアリングは、PTFE(ポリテトラフルオロエチレン)製に比べて部品寿命が4倍長く、PEEK製のベアリング用途においてはPA(ポリアミド)製の10倍を超える耐久性を達成。PEEK製ベアリングは1万時間後劣化が見られなかった一方、PA製はおよそ1,000時間後に機能しなくなった。

- コンプレッサー内の放出弁をスチール製からPEEK製に変更し、エネルギー効率が2%向上。

アルバート・アインシュタインから学ぶことは?

金属をポリマーに代替する機会を見極めるカギは、正しい質問をすることです。偉大な科学者アルバート・アインシュタインは次のような言葉を残しています:「もしある問題を解くのに1時間与えられ、その答えに私の人生がかかっているとしたら、私は初めの55分を問うべき適切な質問を考えるのに使うだろう。適切な質問がわかりさえすれば、問題は5分もかからずに解ける」。本質を見極めた適確な質問をすることにより、満たされていなかったニーズを発見できます。そして金属のパーツがソリューションを提供できない問いに対して、VICTREX PEEKが答えとなっているケースが増えています。

© Victrex plc. 2018. All rights reserved.

Disclaimer