Hochleistungspolymere – eine Einführung (Teil 1)

Das haben sich die alten Griechen sicher nicht vorstellen können: Ihr Wort „polymeres“, übersetzt etwa „bestehend aus vielen Teilen“, dient heute als Name einer ganzen Materialklasse, der Kunststoffe. Sie werden als Substanz mit einer molekularen Struktur definiert, die aus einer großen Zahl ähnlicher und miteinander verbundener Einheiten (der sogenannten Monomere) besteht.

Vergessen sollten wir dabei nicht, dass es die Natur war, die die Polymere erfunden hat: Proteine, Kohlenhydrate, unsere Haare, Fingernägel und sogar unsere DNA sind ein Polymer. Von Menschen gemachte Polymere gab es erst sehr viel später; heutzutage sind sie allgegenwärtig und spielen eine zentrale Rolle in unserem modernen Leben.

Zurzeit werden über 300 Millionen Tonnen Kunststoff jährlich produziert und damit etwa 6 % der globalen Öl- und Gasproduktion verbraucht. Man unterscheidet grob zwei Kategorien, Duroplaste und Thermoplaste. Duroplaste sind Kunststoffe in Form viskoser Flüssigkeiten, die mittels Hitze oder Druck erhärten und in einen festen Zustand übergehen; durch Wärme können sie nicht wieder geschmolzen und nochmals verformt werden. Ein Klebstoff wie etwa „UHU® Plus“ ist ein Beispiel dafür. Thermoplastische Kunststoffe hingegen, um die es in diesem Beitrag geht, sind fest und werden unter Einfluss von Wärme zunächst weicher, schmelzen schließlich und können in die gewünschte Form gebracht werden. Sie härten durch Abkühlung aus, können jedoch erneut geschmolzen und geformt werden.

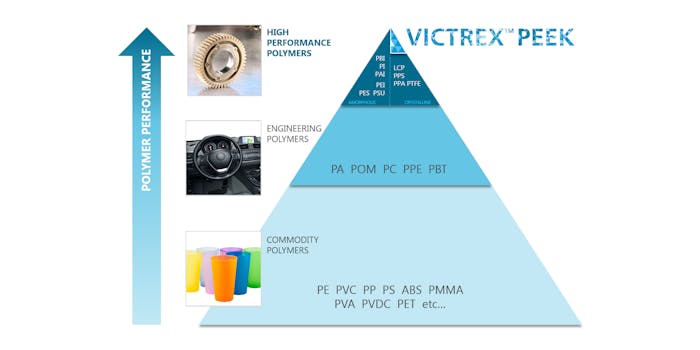

Die Kunststoffpyramide

Das äußerst komplexe Thema lässt sich anhand einer Kunststoffpyramide recht einfach veranschaulichen. Sie unterteilt Kunststoffe in drei Kategorien:

- Standardkunststoffe

- Technische Kunststoffe

- Hochleistungskunststoffe

Standardkunststoffe

An der Basis der Kunststoffpyramide sind die Standardkunststoffe angesiedelt, beispielsweise Polypropylen (PP) oder Polyethylen (PE). Sie sind stets in großen Mengen verfügbar und bieten angemessene Leistung für die Anwendungen, in denen sie genutzt werden. So wird PE häufig etwa dann eingesetzt, wenn es um die Herstellung großer Stückzahlen geht, beispielsweise Plastiktüten oder Verpackungsmaterial – und damit bei Anwendungen, die sich nicht durch hohe Temperaturbeständigkeit oder extreme Festigkeit auszeichnen müssen.

Polyvenylclorid, also PVC, wird währenddessen oft in der Baubranche eingesetzt und ist in den Varianten steif und flexibel verfügbar. Die steife Variante kommt in Fensterrahmen, Regenrinnen und Rohren zum Einsatz, die biegsame als Kabelisolation. Die Rohstoffe für solche Standardkunststoffe werden für gewöhnlich aus Öl und petrochemischen Vorprodukten gewonnen und sind normalerweise in der Herstellung nicht teuer. Der wesentliche Rohstoff für PVC ist jedoch Salz.

Technische Kunststoffe

Im Vergleich zu den Standardkunststoffen stehen technische Kunststoffe deutlich weiter oben in der Kunststoffpyramide und bieten ein besseres Eigenschaftsprofil, vor allem hinsichtlich mechanischer und thermischer Leistungsfähigkeit – damit geht jedoch ein höherer Preis einher. So hat beispielsweise die Polyamid-Familie (Nylon) ein breites Einsatzspektrum, das von Textilien für Kleidung bis zu Lebensmittel- und Getränkebehältern reicht und ebenso in technischen Anwendungen etwa im Haushalt oder Bauteilen für Pkws zu finden ist.

Hochleistungskunststoffe

An der Spitze der Kunststoffpyramide stehen die Hochleistungspolymere. Sie repräsentieren etwa 700.000 Tonnen und damit gerade einmal 0,2 % der von Menschen herstellten Kunststoffe. Apropos Herstellung: Bei Hochleistungskunststoffen ist diese in der Regel wesentlich schwieriger, basiert auf komplexeren Monomeren und kostet als logische Folge mehr. Doch mit den steigenden Anforderungen bei der Herstellung steigt auch die Leistungsfähigkeit des resultierenden Kunststoffs.

PolyEtherEtherKetone (PEEK) zählen zu diesen Hochleistungskunststoffen. Sie gehören zur PAEK-Polymergruppe (PolyArylEtherKeton), einer Familie mit über 300 verschiedenen Mitgliedern; allerdings wurde nur etwa eine Handvoll davon kommerzialisiert. Der lineare, aromatische Kunststoff PEEK besteht aus sich wiederholenden Ether, Ether und Ketone Verbindungen, getrennt durch Aryl-Gruppen. Es sind genau diese vielen (oder Poly) EtherEtherKeton-Arrangements, die diesem Kunststoff seinen Namen und seine einzigartige Leistungsfähigkeit gegeben haben.

Warum Leistungsfähigkeit ausschlaggebend sein kann

Polyetheretherketone wie VICTREX™ PEEK eignen sich bestens für extreme und anspruchsvolle Umgebungen. Während andere Materialien beispielsweise zwar ganz gezielte Anforderungen erfüllen können, kann PEEK gleichzeitig mehreren spezifischen Anforderungen gerecht werden. Der leichtgewichtige und sehr widerstandsfähige Kunststoff zeichnet sich durch hohe Verschleißfestigkeit, Temperaturbeständigkeit, ausgezeichnetes Ermüdungsverhalten und exzellente Beständigkeit gegen aggressive Füssigkeiten/Chemikalien aus. Diese Eigenschaften können beitragen zu

- verbesserter Kraftstoffeffizienz,

- mehr Sicherheit,

- längerer Lebensdauer der Bauteile,

- mehr Komfort (ruhigem und geräuscharmem Betrieb),

- mehr Designfreiheit und/oder

- kosteneffizienter Herstellung.

>1 billion

Ein paar Beispiele: Bereits mehr als 200 Millionen Fahrer von Automobilen nutzen heute innovative, auf VICTREX PEEK-basierende ABS/ESP-Bremskomponenten, mehr als 15.000 Flugzeuge haben Anwendungen mit Lösungen aus Victrex-Produkten an Bord, darunter Befestigungselemente oder thermisch-akustische Isolierungen.

Fortschrittliche PEEK-Produkte, Herstellungsprozesse und integrierte Angebote öffnen die Tür zu mehr Effizienz und neuen potenziellen Einsatzbereichen. Die Griechen der Antike – ihres Zeichens Pioniere der Wissenschaften – wären auf sie zu Recht stolz gewesen.

UHU® ist eine eingetragene Marke von Bolton Adhesives (source: https://www.uhu.com/en/more/about-uhu)

Über den Autor

John Grasmeder, Chief Scientist bei Victrex

Dr. John Grasmeder verfügt über mehr als 25 Jahre Erfahrung in der Kunststoffindustrie, in Forschung und Entwicklung, kaufmännischen und führenden Positionen bei ICI, BASF, Hoechst und Shell Joint Ventures in Großbritannien und in Deutschland. Er ist seit 11 Jahren bei Victrex, war ab 2010 der technische Direktor und ist seit 2016 „Chief Scientist“.

Über den Autor/die Autorin

Entdecken Sie den Victrex Blog

Alle Blogartikel